26 May De piezas dentales a orejas: la impresión 3D gana terreno en aplicaciones médicas

Por Fabiola Czubaj

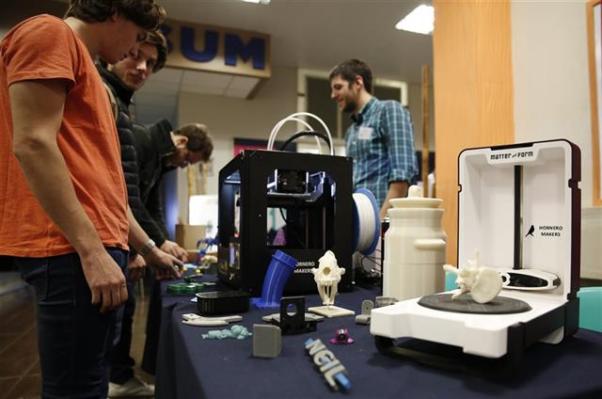

Entre pequeños robots de juguete, autopartes, jarrones, esculturas y prensas de carpintería, abundan piezas plásticas en tamaño real de vértebras, arterias, huesos, tumores y dentaduras en una muestra sobre impresión 3D en el Instituto Tecnológico de Buenos Aires (ITBA). En una pantalla se ve cómo una máquina aplica con alta precisión un gel con células para fabricar una oreja. Poco a poco, la impresión 3D en el país gana terreno en las aplicaciones médicas.

Esta semana, 20 impresoras estuvieron produciendo unos 500 objetos sin costo a pedido de estudiantes, profesionales, empleados de empresas o instituciones y aficionados.

En la máquina más sofisticada de la exhibición, a modo de novedad en el país, los operadores cuentan que se puede imprimir en unas seis horas un corazón del tamaño de un adulto con resinas acrílicas que imitan el tejido del original. Equipos médicos lo usan antes de una cirugía para organizar mejor y ensayar el procedimiento, según explica Julián Roel, de la empresa AMS. También se pueden imprimir aplicadores de insulina, jeringas, respiradores o los retenedores de ortodoncia que se usan después de retirar los brackets.

A simple vista, como las prótesis para extremidades, parece que las piezas de odontología avanzan con más ventaja que otras. Una muela en un material plástico se imprime en ocho minutos, según cuenta Marcelo Pérez Giugovaz, que ya usó unas 40 piezas desde 2015. Mientras muestra muelas provisorias, dentaduras y guías para las cirugías impresas con filamentos plásticos o resina, afirma: “Permiten reproducir mucho mejor la estructura ósea de un paciente antes de citarlo para el trabajo definitivo”.

Hace 15 años que coloca implantes y dice que con la impresión 3D mejoraron los tiempos quirúrgicos: el paciente le entrega la tomografía, él encarga la pieza que necesita y planifica la intervención con menos consultas durante el tratamiento. “Consigo una cirugía más predecible sin que sea más costoso para el paciente. Es una herramienta que mejora el trabajo, pero nada de esto reemplaza la experiencia profesional”, agrega el profesional de City Bell, La Plata.

El viernes pasado le colocó a un paciente de 65 años los tornillos para cuatro implantes. Usó una guía impresa según la estructura ósea de Carlos Camacho. “Me sacaron otras muelas antes y con esta técnica me parece que es mucho más rápido. Demoró algo así como una hora y otras veces tardaron mucho más. Anduvo todo muy bien”, cuenta el paciente a LA NACION.

A la pregunta sobre qué faltaría desarrollar, el odontólogo Pérez Giugovaz responde: “Que se puedan imprimir piezas en porcelana e implantes finales en titanio con costos accesibles. Y que los materiales avancen hacia la biocompatibilidad”.

En esa línea investiga el equipo de Nicolás Berenfeld, cofundador de Trideo, que trabaja con el Laboratorio de Células Madre del Instituto Fleni en la impresión de una oreja: la “tinta” es una mezcla de gel compatible con células.

“Una vez impresa, se coloca en una placa de Petri con un medio de cultivo durante 30 o 45 días. Las células proliferan y se reemplaza el gel por cartílago”, resume Berenfeld, que presentó los resultados en el último Congreso Argentino de Impresión 3D. “Estamos avanzando en conocer qué células podemos usar para generar piel, hueso y tejidos, como córneas”, dice.

Matías Biancucci estudia ingeniería industrial en la Universidad Tecnológica Nacional (UTN). Con Lucas Mey y Santiago Birkner, que estudian ingeniería biomédica en la Universidad Favaloro, fundaron el año pasado Mirai 3D. En ese tiempo, imprimieron unas 30 piezas que los médicos usan para planificar una operación.

“Cuando la tomografía o la resonancia no terminan de dejar en claro el problema, nos piden una impresión 3D -cuenta Biancucci-. El secreto está en el intercambio con los médicos.” Biancucci anticipa: “En dos años, la impresión 3D se aplicará también en los diagnósticos”.

La idea de organizar la exhibición fue de Jorge Leporati, director del Laboratorio del Centro de Prototipado (Lacep) del Departamento de Ingeniería Industrial del ITBA. Haber recibido solicitudes para imprimir 500 proyectos lo entusiasma. “Todas las mesas de la exposición tienen la misma tecnología, excepto la bioimpresora, que trabaja con material celular. Pero el resto imprime con filamento de hilo fundido de plástico”, dice Leporati.

La excepción es la máquina más sofisticada de la exposición (Stratasys). Ese tipo de equipos usan materiales atípicos: filamentos de nylon con fibra de carbono para fabricar pedales de automóviles, aluminio o resinas que soportan hasta 450° C, útiles para un múltiple de escape de un motor. Esto determina en parte el costo de la impresora. Las hay de $ 30.000 a $ 100.000, las más simples, o de US$ 25.000 a US$ 300.000, para imprimir con polímeros, y de US$ 200.000 a US$ 500.000 para metal.

Para Sebastián Mur, director de la carrera de Ingeniería Industrial del ITBA, el diagnóstico local es claro: “En la Argentina, aún no está muy difundido el 3D entre las empresas. Lo importante es cómo esto las podría ayudar a hacer sus trabajos más económicos y más rápido. Con la impresión 3D se reducen costos y tiempo. Y en la producción está cambiando el paradigma: cuando las empresas aprendan a aplicar estas nuevas tecnologías, van a necesitar rediseñar los procesos de manufactura”.

LA NACION